کمپرسورهای دینامیکی در دو طرح محوری و شعاعی موجود می باشند.طرحهای شعاعی غالباً کمپرسورهای توربینی یا کمپرسور توربینی شعاعی نامیده میشوند و طرحهای شعاعی غالباً کمپرسورهای گریز از مرکز نامیده میشوند.

ما در ادامه با انواع کمپرسورهای دینامیکی آشنا خواهیم شد.

کمپرسور گریز از مرکز تک مرحلهای

ساختار و اجزای کمپرسور دینامیکی

نحوه عملکرد و طرز کار کمپرسور دینامیکی

مزایای استفاده از کمپرسور دینامیکی

مقدمهای برای یک مقاله در مورد انواع کمپرسورهای دینامیکی میتوان به صورت زیر باشد:

از زمانی که انرژی و فشار گازها و بخارها در صنایع مختلف مورد نیاز است، کمپرسورها به عنوان وسیلهای برای فشردهسازی و افزایش فشار گازها به کار گرفته میشوند. کمپرسورها نقش حیاتی در صنایع نفت و گاز، پتروشیمی، نیروگاهها و صنایع دیگری ایفا میکنند که به فشار بالا و گازهای فشرده نیاز دارند.

در این مقاله، به بررسی و بررسی انواع کمپرسورهای دینامیکی میپردازیم. کمپرسورهای دینامیکی به دو دسته اصلی تقسیم میشوند: کمپرسورهای گریز از مرکز و کمپرسورهای محوری. هر یک از این دستهها ویژگیها، ساختار و عملکرد خاص خود را دارند که بسته به نیازهای صنعتی و کاربرد مورد نظر، مورد استفاده قرار میگیرند.

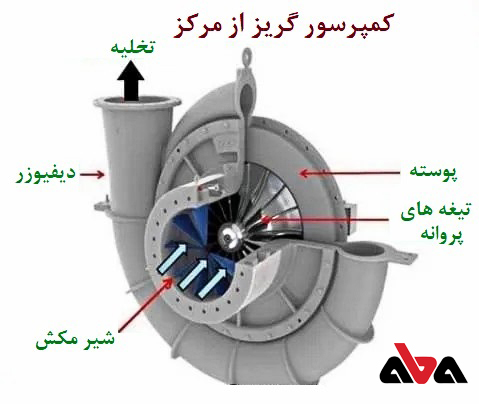

کمپرسورهای گریز از مرکز

با استفاده از نیروی گریز از مرکز، گاز را فشرده میکنند. پروانه درون کمپرسور با سرعت چرخش خود، گاز را به سمت خارج مرکز کشیده و فشردهسازی آن را انجام میدهد. این نوع کمپرسورها به دلیل ساختار ساده و عملکرد کارآمد، در صنایع مختلف مورد استفاده قرار میگیرند.

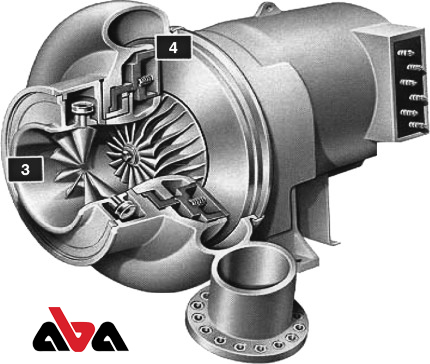

کمپرسورهای محوری

دارای پرههای محوری هستند که گاز را در طول محور کمپرسور فشرده میکنند. پرهها با تغییر جهت و سرعت گاز، فشار را افزایش میدهند. این نوع کمپرسورها برای فشردهسازی گازها در صنایع هوا و فضا، هواپیماها، نیروگاهها و صنایع دیگر مورد استفاده قرار میگیرند.

همچنین به بررسی دقیقتر و مقایسه ویژگیها، عملکرد و کاربردهای این دو نوع کمپرسور میپردازیم. همچنین، به بررسی نوآوریها و تکنولوژیهای جدید در این حوزه نیز میپردازیم.

کمپرسور دینامیکی چیست؟

کمپرسورهای دینامیکی در دو مدل شعاعی و کمپرسورهای محوری ساخته میشوند. مدل کمپرسور دینامیکی محوری عموما کمپرسورهای توربینی یا کمپرسورهای توربینی شعاعی نامیده میشوند و مدل های شعاعی نیز عموما کمپرسورهای گریز از مرکز نام دارند. در مقابل کمپرسورهای جابجایی مثبت که با جریان ثابت کار میکنند. کمپرسورهای دینامیکی با فشار ثابتی کار میکنند. عملکرد کمپرسور دینامیک تحت تأثیر شرایط بیرونی قرار دارد، به عنوان مثال ایجاد تغییری جزئی در فشار ورودی باعث تغییر زیادی در ظرفیت میشود.

این کمپرسورها در مختلف صنایع و کاربردها استفاده میشوند، از جمله صنایع نفت و گاز، صنعت هوا و فضا، صنعت برق و الکترونیک، صنعت خودروسازی و غیره.

انواع کمپرسورهای دینامیکی

کمپرسورهای دینامیکی به دو دسته اصلی تقسیم میشوند: کمپرسورهای گریز از مرکز (Centrifugal Compressors) و کمپرسورهای محوری (Axial Compressors). هریک از این دستهها ویژگیها و کاربردهای خاص خود را دارند. در ادامه به توضیح این دو دسته از کمپرسورها میپردازم:

کمپرسورهای گریز از مرکز (Centrifugal Compressors):

ساختار

کمپرسورهای گریز از مرکز دارای پروانه (Impeller) است که درون محفظه قرار دارد و با چرخش سریع خود، گاز را فشرده میکند. پروانه دارای پرههای منحنی شکل است که گاز را از مرکز به سمت خارج مرکز میکشند.

عملکرد

در کمپرسورهای گریز از مرکز، افزایش فشار گاز با استفاده از نیروی گریز از مرکز اتفاق میافتد. پروانه با سرعت چرخش خود، گاز را به سمت خارج مرکز کشیده و در نتیجه فشردهسازی آن را انجام میدهد.

کاربردها

کمپرسورهای گریز از مرکز برای فشردهسازی گازها در صنایع نفت و گاز، پتروشیمی، نیروگاهها، صنایع فولاد، صنایع شیمیایی و سایر صنایع مورد استفاده قرار میگیرند.

- کمپرسورهای محوری (Axial Compressors

ساختار

کمپرسورهای محوری دارای پرههای محوری (Axial Blades) هستند که در آنها گاز در طول محور کمپرسور حرکت میکند و به صورت موازی با محور چرخش پرهها فشرده میشود.

عملکرد

در کمپرسورهای محوری، گاز وارد پرهها شده و با عبور از پرهها، فشرده میشود. پرهها با تغییر جهت و سرعت گاز، فشار را افزایش میدهند.

کاربردها

کمپرسورهای محوری برای فشردهسازی گاز در صنایع هوا و فضا، هواپیماها، توربینهای بادی، نیروگاهها، صنایع دریایی و سایر کاربردها استفاده میشوند.

هر یک از این دو نوع کمپرسور، مزایا و محدودیتهای خود را دارند و بسته به نیازهای خاص صنعتی و کاربرد مورد نظر، انتخوانندهی عزیز، من متوجه نشدم که پرسش شما چیست. لطفاً سؤال خود را دقیقتر بیان کنید تا بتوانم به طور دقیقتری به آن پاسخ دهم.

کمپرسور گریز از مرکز تک مرحلهای

از جمله ویژگیهای کمپرسور گریز از مرکز، جریان رانش شعاعی آن است. هوا با استفاده از پرههای شعاعی وارد مرکز پروانه دواری میشود و توسط نیروهای گریز از مرکز به سوی محیط پروانه دوار به بیرون پرتاب میشود. قبل از اینکه هوا به مرکز پروانه دوار بعدی رانده شود، از یک پخش کنند و یک محفظه حلزونی عبور میکند، که در این محفظه انرژی جنبشی به فشار استاتیک تبدیل میشود. نسبت فشار هر مرحله، نسبت فشار کلی کمپرسور را مشخص میکند.

همچنین بعد از هر پروانه دوار سرعت هوا بطور چشمگیری افزایش مییابد. دمای هوا در قسمت ورودی هر یک از مراحل نقش مهمی در مقتضیات توان کمپرسور دارد و به همین دلیل است که خنک کاری بین مراحل نیاز میشود. کمپرسورهای گریز از مرکز با بیش از ۶ مرحله و فشاری تا ۲۵ بار غیر معمول نیستند.

بیشتر بخوانید: کمپرسور های گریز از مرکز

پروانه دوار

پروانه دوار میتواند دارای طرح باز و یا بسته باشد.طرح باز در کاربردهای هوا رایج تر است. از طرح باز در کمپرسورهای گاز نیز استفاده میشود.

پروانه دوار معمولاً از آلیاژ فولاد ضد زنگ و یا آلومینیوم ساخته میشود. سرعت این کمپرسور در مقایسه با کمپرسورهای دیگر خیلی بالا است، حدود ۱۵۰۰۰ تا ۱۰۰۰۰۰ دور بر دقیقه کاملاً رایج میباشد.

این، بدین معنی است که به جای یاتاقانهای ساچمهای از یاتاقانهای تخت (JOURNAL BEARINGS) یا همان یاتاقانهای لغزشی در این کمپرسورها استفاده میشود. یاتاقانهای ساچمهای در کمپرسورهای یک مرحلهای با نسبت فشار کم مورد استفاده قرار میگیرند.

غالباً کمپرسورهای چند مرحلهای دارای دو پروانه دوار هستند که بر روی هر دو انتهای محور گردان نصب شدهاند که بارهای محوری تولید شده توسط اختلاف فشار را خنثی میکنند. پایین ترین میزان جریان حجمی در کمپرسور گریز از مرکز عمدتاً توسط جریان موجود در آخرین مرحله تعیین میشود. مقدار حد عملی l/s ۱۶۰ در مجرای خروجی از یک تجهیز افقی دو تکه، غالباً قاعده کلی است.

آب بندی کمپرسور

هر کمپرسور گریز از مرکز باید بطور مناسبی آب بندی شود تا میزان نشتی را در راستای محور گردنده که از میان محفظه کمپرسور عبور میکند را کاهش دهد. آب بندهای مختلفی مورد استفاده قرار میگیرند و پیشرفته ترین آنها را میتوان در کمپرسورهای پر سرعت که تأمین کننده فشارهای بالا میباشند، یافت. رایج ترین انواع آب بندهای چهارگانه شامل آببندهای لابیرینتی، آببندها حلقوی (معمولاً آب بندهای گرافیتی که خشک کار میکنند، اما آببندهای مایع نیز به کار گرفته میشود)، آببندهای مکانیکی (MECHANICAL SEAL)و آببندهای هیدرواستاتیکی میباشد.

این دسته از کمپرسورهای دارای چهار بخش اصلی هستند که عبارتند از :

- ورودی

- پروانه

- پخش کننده (دیفیوزر)

- جمع کننده (نازل)

کمپرسور محوری

کمپرسورهای محوری بطور کلی از کمپرسورهای گریز از مرکز کوچکتر هستند و بطور معمول سرعت آنها ٪ ۲۵ بالاتر است و این کمپرسورها برای میزان جریان حجمی بالا در فشار نسبتاً متوسط مورد استفاده قرار میگیرند. به استثنای کاربردهای توربین گازی، نسبت فشار به ندرت بالاتر از ۶ است. جریان معمول تقریباً / s ۶۵ و فشار مؤثر تقربیا ۱۴ بار است.

ما در این مقاله یک تحلیل جامع درباره انواع کمپرسورهای دینامیکی و تفاوت میان آن ها پرداخته ایم.

بیشتر بخوانید: دستگاه متراکم کننده گازها چیست؟

ساختار و اجزای کمپرسور دینامیکی

کمپرسورهای دینامیکی ساختار پیچیدهای دارند و از اجزای مختلفی تشکیل شدهاند. در ادامه به بررسی ساختار و اجزای یک کمپرسور دینامیکی میپردازیم:

محفظه ورودی (Inlet)

محفظه ورودی یا سر دماغه، نقطه ورود گاز به کمپرسور است. در اینجا گاز وارد کمپرسور میشود و به سمت بخشهای بعدی هدایت میشود.

پرهها (Impellers)

پرهها نقش اصلی در فشردهسازی گازها دارند. در کمپرسورهای گریز از مرکز، پروانه یا پروانهها به شکل پرههای منحنی شکلی طراحی شدهاند که با چرخش سریع، گاز را فشرده میکنند. در کمپرسورهای محوری، پرههای محوری در امتداد محور کمپرسور قرار دارند و با تغییر جهت و سرعت گاز، فشار آن را افزایش میدهند.

محفظه فشردهسازی (Compression Chamber)

پس از عبور از پرهها، گاز به محفظه فشردهسازی وارد میشود. در اینجا، حجم گاز کاهش مییابد و فشار آن افزایش مییابد.

محفظه خروجی (Outlet)

محفظه خروجی یا سر خروجی، نقطه خروج گاز از کمپرسور است. گاز فشرده شده از اینجا خارج میشود و به سیستم مورد نظر هدایت میشود.

واجها (Vaned Diffusers)

واجها در بخش خروجی کمپرسور قرار دارند و نقش مهمی در تنظیم و جهتدهی گاز فشرده شده دارند. آنها به گاز فشرده شده کمک میکنند تا به درستی از کمپرسور خارج شده و به سیستم مورد نیاز هدایت شود.

سیستم سیال (Fluid System)

سیستم سیال شامل لولهها، شیرها، و اتصالات است که برای هدایت و مدیریت جریان گاز در کمپرسور استفاده میشود. این سیستم قادر است فشار و جریان گاز را کنترل کند و آن را به سیستم خروجی منتقل کند.

سیستم حرارتی (Heat Exchange System)

سیستم حرارتی برای خنک کردن کمپرسور و جلوگیری از افزایش دمای گازها استفاده میشود. این سیستم شامل رادیاتورها، ابزارهای خنککننده و سایرکولرها است که گرمای تولید شده توسط کمپرسور را به محیط خارجی منتقل میکنند.

سیستم کنترل (Control System)

سیستم کنترل کمپرسور عملکرد آن را نظارت میکند و وظیفه کنترل فشار و جریان گاز، سرعت چرخش پرهها و سایر پارامترهای مرتبط را برعهده دارد. این سیستم میتواند شامل سنسورها، کنترلرها و سیستمهای الکترونیکی باشد.

همچنین، در برخی کمپرسورهای دینامیکی، اجزای دیگری مانند پیستونها، صفحههای مخرب و سیستمهای پوششدهی نیز ممکن است وجود داشته باشد. به طور کلی، ساختار یک کمپرسور دینامیکی بسته به نوع آن (مانند کمپرسور گریز از مرکز یا محوری) و کاربردهای خاص آن متفاوت است.

نحوه عملکرد و طرز کار کمپرسور دینامیکی

کمپرسورهای دینامیکی بر اساس اصل عملکرد طراحی شدهاند. در اینجا، به نحوه عملکرد و طرز کار کمپرسور دینامیکی میپردازیم:

جذب گاز

در ابتدا، گاز وارد کمپرسور میشود از طریق سر دماغه یا محفظه ورودی. در این مرحله، گاز به صورت محوری وارد میشود و سپس توسط پرههای ورودی یا پروانهها به سمت پرههای اصلی هدایت میشود.

فشردهسازی گاز

پرههای اصلی (Impellers) به شکل پرههای منحنی شکلی طراحی شدهاند. با چرخش سریع پرهها، گاز فشرده میشود. پرهها با ایجاد نیروی گریز از مرکز و تغییر جهت و سرعت گاز، آن را فشرده میکنند. فشردهسازی گاز باعث افزایش فشار آن میشود. در طول عبور از پرهها، گاز به صورت پیوسته و با فشار متغیر فشرده میشود.

خروج گاز

پس از فشردهسازی، گاز فشرده شده از محفظه فشردهسازی خارج میشود. در اینجا، گاز به صورت پیوسته و با فشار بالا از کمپرسور خارج میشود از طریق سر خروجی یا محفظه خروجی.

کنترل فشار و جریان

سیستم کنترل کمپرسور مسئول کنترل فشار و جریان گاز است. این سیستم میتواند شامل سنسورها، کنترلرها و سیستمهای الکترونیکی باشد. با کنترل دقیق فشار و جریان، عملکرد کمپرسور بهینهتر میشود و مشکلات احتمالی مانند افت فشار و اضافه شدن دمای زیاد به گازها کاهش مییابد.

سیستم خنککننده

در برخی از کمپرسورهای دینامیکی، سیستم خنککننده استفاده میشود تا از افزایش دمای گازها جلوگیری شود. این سیستم شامل رادیاتورها، ابزارهای خنککننده و سایر کولرها است که گرمای تولید شده توسط کمپرسور را به محیط خارجی منتقل میکنند.

به طور کلی، کمپرسور دینامیکی با استفاده از پرهها و فشردهسازی گاز، فشار گاز رابالا میبرد و آن را به صورت فشرده خروجی میدهد.

کاربرد کمپرسورهای دینامیکی

مزایای و معایب استفاده از کمپرسور دینامیکی

کمپرسورهای دینامیکی با فشار ثابتی کار میکنند. عملکرد کمپرسور دینامیکی تحت تأثیر شرایط بیرونی قرار دارد. که هر کدام کاربرد مختلفی دارند که ما در ادامه با انواع کمپرسورهای دینامیکی و مزایای و معایب آن می پردازیم.

- ارتعاش کمتر

- نداشتن نیاز به فنداسیون و پی سازی

- بازدهی بالاتر نسبت به کمپرسورهای جابهجایی مثبت

- مناسب برای مصارف صنعتی و نیازمند فشار بالا

- هزینه تعمیر و نگهداری کمتر

- قطعات کم

- کم بودن اصطحلاک

- هزینه اولیه بالا

- عدم پوشش ظرفیتهای پایین مشابه ظرفیت خانگی

- داشتن صفحه فرمان پیچیده

- داشتن دقت بالا

- حساس بودن دستگاه

نتیجه گیری

در این مقاله، به بررسی انواع کمپرسورهای دینامیکی پرداختیم و کاربردهای آنها را در صنایع مختلف بررسی کردیم. کمپرسورهای دینامیکی با استفاده از اصول فیزیکی و مکانیکی، قادر به فشردهسازی و انتقال گازها و سیالات در سیستمهای مختلف هستند.

نوع اول کمپرسورهای دینامیکی، کمپرسورهای پرتوان یا توربو کمپرسورها بودند. این کمپرسورها با استفاده از توربینها و کمپرسورها، قادر به فشردهسازی گازها و سیالات در سیستمهایی مانند صنایع نفت و گاز، صنعت هوا و فضا و صنایع پتروشیمی هستند.

نوع دوم کمپرسورهای دینامیکی، کمپرسورهای پیستونی بودند. این کمپرسورها با استفاده از پیستونها و سیلندرها، قادر به فشردهسازی گازها و سیالات در سیستمهایی مانند خودروها، صنعت برق و الکترونیک و صنایع خانگی هستند.

نوع سوم کمپرسورهای دینامیکی، کمپرسورهای سانتریفیوژ بودند. این کمپرسورها با استفاده از سرعت دورانی بالا و نیروی مرکزگرایی، قادر به فشردهسازی گازها و سیالات در سیستمهایی مانند صنایع شیمیایی، صنایع غذایی و سیستمهای تهویه هستند.

هر یک از این انواع کمپرسورهای دینامیکی دارای ویژگیها و مزایا و معایب خاص خود هستند و بر اساس نیاز صنعتی و کاربرد مورد نظر، ممکن است یکی از آنها انتخاب شود.

در نهایت، درک و آشنایی با انواع کمپرسورهای دینامیکی و کاربردهای آنها در صنایع مختلف، اهمیت بسیاری در بهینهسازی و ارتقاء عملکرد سیستمها و صنایع دارد. با توجه به پیشرفت فناوری و نیازهای روزافزون صنایع، تحقیقات و توسعه در زمینه کمپرسورهای دینامیکی همچنان ادامه خواهد داشت تا بهبود و نوآوری در این فیلد را برای صنعت و اقتصاد جهانی فراهم کند.

امروزه در جهان انواع کمپرسورهای دینامیکی مختلفی تولید می شوند که هر کدام نقش مهمی در حوضه صنعت و تکنولوژی دارند.

امیدوارم که این مقاله مورد پسند و استفاده شما عزیزان قرار گرفته باشه شما می توانید برای خرید یا اطلاعات بیشتر با کارشناسان ما که تجربه بالایی در این زمینه دارند مشورت کنید. تا از بهترین و مناسب ترین نوع کمپرسور برخوردار شوید.

برای اطلاعات بیشتر با شماره های درج شده در بالای سایت تماس بگیرید.

شماره های تماس : ۰۲۱۳۳۹۹۲۲۹۴ - ۰۲۱۳۳۹۱۴۰۸۴

دیدگاه خود را با ما در میان بگذارید